獨 BMW ‘첨단 공장’ 가보니

하루 1000대 생산, 절반은 전기차조립·도장 걸쳐 로봇 2000대 배치

생산 효율 위한 디지털 전환 추진

일터 이전·재교육으로 고용 유지

장기근속자 많아… 3대째 근무도

BMW 제공

독일 BMW 뮌헨 공장의 한 직원이 전동 드릴로 전기차 ‘i4’의 부품을 조립하고 있다.

BMW 제공

BMW 제공

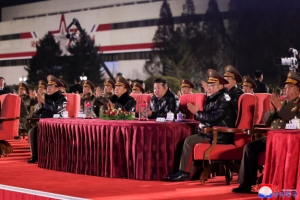

내부에선 좀처럼 세월의 흔적을 찾아볼 수 없었다. 가지런히 정리된 비품과 방금 칠한 것 같은 바닥까지 한 세기를 버틴 공장이라고는 믿을 수 없을 만큼 깔끔했다. 프레스·조립·도장에 걸쳐 2000대의 첨단 로봇이 때맞춰 현란하게 움직였다.

‘BMW의 심장’인 이곳에선 브랜드 최대 히트작인 스포츠 세단 ‘3시리즈’를 생산한다. 2억 유로(약 3000억원)를 투자해 3년 전부터는 전기차 ‘i4’도 같이 만드는데 지금은 이 비중이 절반을 차지한다. 차 한 대를 찍어내는 데 꼬박 40시간, 하루 최대 1000대의 BMW 차량이 쏟아진다.

“2026년 양산할 차세대 전기차 ‘노이어클라쎄’ 전용 공장을 짓고 있습니다. 반면 하루 3000개씩 만들던 고성능 엔진(6·8·12기통)은 내년부터 생산을 중단하죠. 전기차 전환은 엄청난 모험입니다. 하지만 그렇다고 인력을 줄이진 않습니다.”

BMW 직원 율리아 프롬은 뮌헨 공장의 미래를 이렇게 설명했다. 전기차 전환으로 생산의 문법이 뒤집히면서 기존 직원들의 역할과 지식은 쓸모없어진다. 그렇다고 고용을 줄이고 이들을 바로 해고하는 것은 아니다. 영국·오스트리아 등 여전히 엔진을 생산하는 공장으로 자리를 옮기거나 교육을 통해 다른 시설에서 일할 수 있도록 배려한다.

이는 BMW그룹 차원의 약속이기도 하다. 2019년 취임 이후 그룹의 전동화를 이끄는 올리버 칩세 회장은 전기차 시대에도 직원들의 고용을 보장하겠다고 선언했다. 당시 제너럴모터스(GM)·포드·테슬라 등 미국 기업들이 과감한 정리해고와 구조조정을 단행하겠다고 한 것과 대조적인 행보로 업계의 이목을 집중시킨 바 있다. 프롬은 “공장 직원들의 평균 근속기간은 무척 길고 3대째 일하는 직원도 있다”고 말했다.

그만한 고용을 유지하려면 생산에서 최대의 효율을 낼 수 있어야 한다. 고강도 디지털 전환을 추진하고 있는 이유다. BMW그룹은 뮌헨을 비롯한 전 세계 공장의 건물과 시스템을 3차원 디지털로 스캔하는 작업을 최근 완료했다. 무선 주파수를 활용해 전 세계 어디서나 특정한 차량의 부품을 식별하고 할당하는 작업을 앱을 통해 간단히 할 수 있다. 직접 보지 않아도 차량에 올바른 부품이 장착됐는지의 검사가 가능하다. 로봇만으로 대부분 공정을 수행할 수 있는 조립의 경우 시스템의 97%를 자동화하기도 했다.

2023-09-11 17면

Copyright ⓒ 서울신문. All rights reserved. 무단 전재-재배포, AI 학습 및 활용 금지